"САСТА" СЕГОДНЯ

Техническое перевооружение и модернизация производстваКорпоративная информационная система ERP

Конструкторский центр

Литейное производство

Механообрабатывающее производство

Реконструкция участков ОТК

Сборочное производство

ПАО «Саста» – один из крупнейших действующих станкостроительных заводов на территории Российской Федерации, российское предприятие с полувековой историей, одно из немногих, сохранивших и унаследовавших лучшие традиции советского станкопрома. Станки завода зарекомендовали себя как качественное и надежное оборудование, известное по всему миру. Продукция «Састы» поставляется на машиностроительные предприятия России, а также на экспорт.

Основное направление деятельности современной «Састы» – полный цикл производства металлорежущих станков: от проектирования и литья до финальной сборки.

Все выпускаемое оборудование имеет заключения о подтверждении производства промышленной продукции на территории РФ, выданное Минпромторгом России в соответствии с Постановлением Правительства №719.

Сасовский завод – один из немногих, кто смог пронести через тяжелые годы высокую производственную культуру, технический потенциал, инженерный и рабочий кадровый состав. Завод имеет все 6 технологических переделов, которые необходимы для работы в соответствии с Постановлением Правительства РФ № 719. Производственные площади завода – более 75 000 кв. м.

С 2017 года завод работает под управлением АО "Балтийская Промышленная Компания".

Технологические возможности предприятия позволяют производить изделия любой степени сложности:

• Универсальные токарные и фрезерные станки;

• Токарные обрабатывающие центры;

• Фрезерные обрабатывающие центры;

• Тяжелые токарные станки;

• Токарные обрабатывающие центры с проходными суппортами;

• Трубонарезные станки;

• Мобильные комплексы для ремонта и обработки труб;

• Специализированное оборудование по индивидуальному техническому заданию.

Точность и надежность станков «Саста» гарантируется замкнутым циклом производства: важнейшие станочные узлы производятся и обрабатываются непосредственно на заводе.

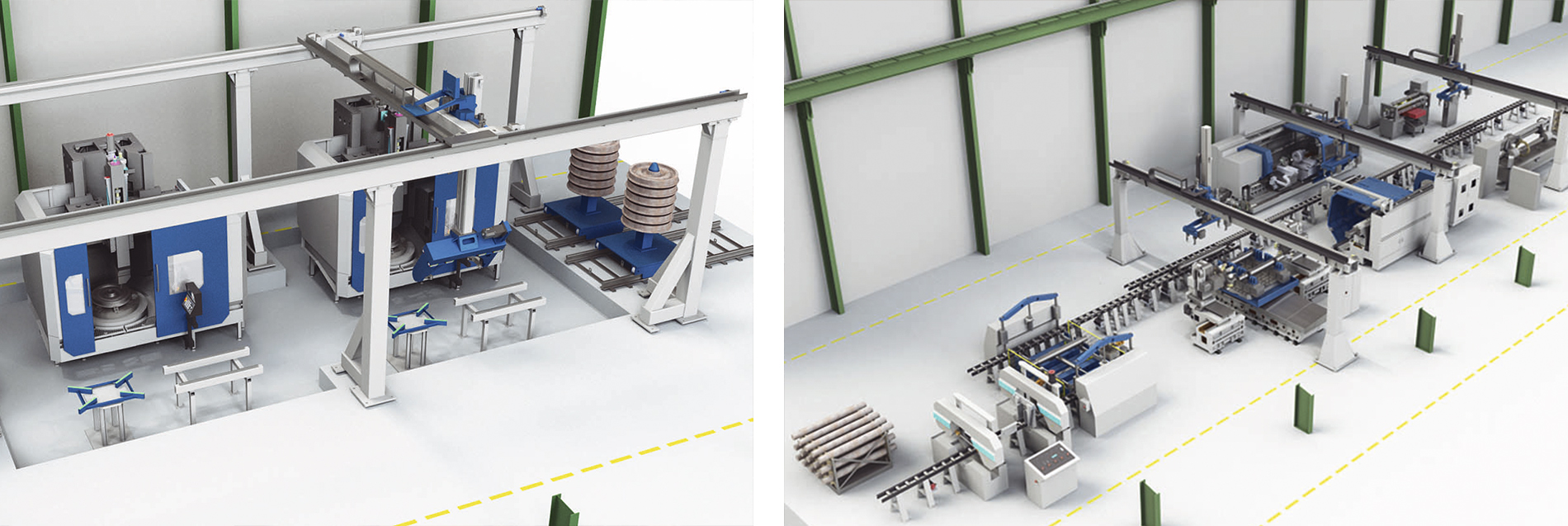

ТЕХНИЧЕСКОЕ ПЕРЕВООРУЖЕНИЕ И МОДЕРНИЗАЦИЯ ПРОИЗВОДСТВА

Для обеспечения высокого качества выпускаемой продукции с 2018 года на заводе ведется масштабная модернизация и техническое перевооружение, ведь выпуск современного, точного и надежного станка возможен лишь тогда, когда каждая из его составляющих произведена в соответствии с четкими требованиями технологического процесса и использованием передовых технологий. На сегодняшний день проводится покупка новой техники и реконструкцию производственных площадей.

Запущено в эксплуатацию современное оборудование:

• Токарные обрабатывающие центры наклонной компоновки "Саста" мод. НТ250 и НТ700;

• Фрезерный обрабатывающий центр "Саста" мод. ММ800;

• Продольно-фрезерный обрабатывающий центр;

• Листогибочный пресс Baykal;

• Горизонтально-расточной станок НВМ-4Т;

• Портально-шлифовальный станок SZ-7500;

• Портально-фрезерный станок РС4226;

• Установка гидроабразивной резки F.O.R.T. T6000;

• Установка лазерной резки Bysmart;

• 4-х валковая листогибочная машина Davi;

• Токарные обрабатывающие центры F.O.R.T.;

• Электроэрозионное оборудование;

• Новые плавильные установки и ковши повышенной емкости;

• Новая печь отжига;

• Новое измерительное оборудование.

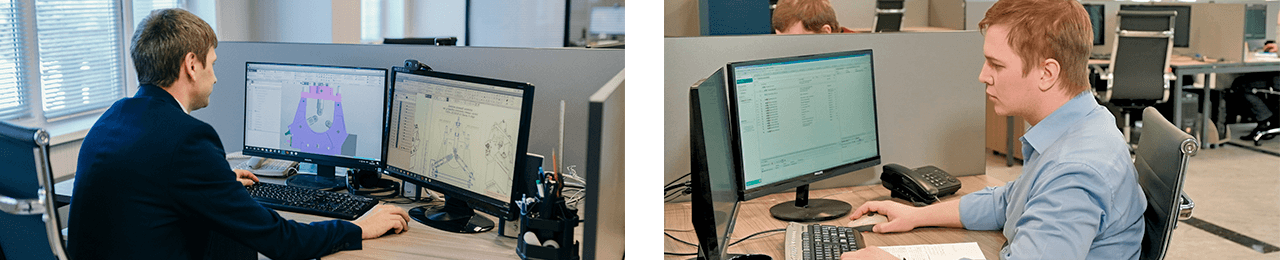

КОРПОРАТИВНАЯ ИНФОРМАЦИОННАЯ СИСТЕМА ERP

С 2020 года на предприятии внедрена корпоративная информационная система планирования производства ERP. Система обеспечивает единую цифровую среду для решения конструкторских, технологических, производственных, логистических и оперативных задач, а также задач контроля качества выпускаемой продукции.

Внедрение ERP системы позволило объединить все сферы деятельности завода в единую информационную модель данных и процессов, обеспечивающую постоянную оптимизацию ресурсов:

• Автоматизация конструкторских разработок и технологической подготовки производства;

• Формирование объективных данных о состоянии производства и аналитика, основанная на полученных данных;

• Автоматизация процесса контроля качества.

Сегодня на предприятии построен сквозной инженерно-производственный информационный контур. В результате процесс производства стал более прозрачным и управляемым, сократились сроки выпуска.

КОНСТУКТОРСКИЙ ЦЕНТР

Конструкторско-технологическое бюро станкостроения функционирует на станкозаводе «Саста» уже более 45 лет. За это время была создана линейка надежного и качественного российского металлорежущего оборудования, которое успешно эксплуатируется на многих отечественных и зарубежных заводах.

С 2020 года на предприятии построен сквозной инженерно-производственный информационный контур. Конструкторы работают в 3D, вся разработка документации ведется в «цифре», все согласования проходят безбумажно, в электронном виде. Применяются инструменты коллективной работы. Также в «цифру» переведено взаимодействие конструкторов с технологическим отделом и запуск оборудования в производство.

Все станки модельного ряда «Саста» разработаны в собственном конструкторском центре.

Конструкторский центр Завода выполняет полный цикл проектных работ:

• Разработку технических заданий;

• Разработку механических узлов: станин, шпиндельных бабок, суппортных групп и др.;

• Разработку гидравлических и пневматических систем управления;

• Разработку облицовок и кабинетных защит;

• Разработку проектов электрооборудования станков.

Конструкции станков разрабатываются с учетом современных конструкторских решений и комплектующих и с использованием передовых технологий, применяемых в мировом станкостроении.

ЛИТЕЙНОЕ ПРОИЗВОДСТВО

Одним из важнейших преимуществ «Састы» являетсясобственное литейное производство, которое обладает технологической гибкостью, а также возможностью изготовления чугунного литья в единичном или серийном производстве.

Литейный участок завода открыт в 2003 году. Проектная мощность составляет 250 тонн чугунного литья в месяц.

Участки литейного цеха оснащены современным плавильным оборудованием:

• Индукционными плавильными установками INDUCTOTHERM;

• Формовочным оборудованием IMF с использованием высокоскоростных смесителей третьего поколения и механической регенерацией формовочной смеси;

• Автоматизированной линией безопочной формовки.

Внедренная технология на холодно-твердеющих смесях позволяет получать формы высокой размерной точности, что дает возможность производить любые отливки с минимальными припусками на механическую обработку. Готовое литье имеет высокое качество поверхности без металлизированных и химических пригаров. Литейный цех предприятия оснащен собственной испытательной лабораторией.

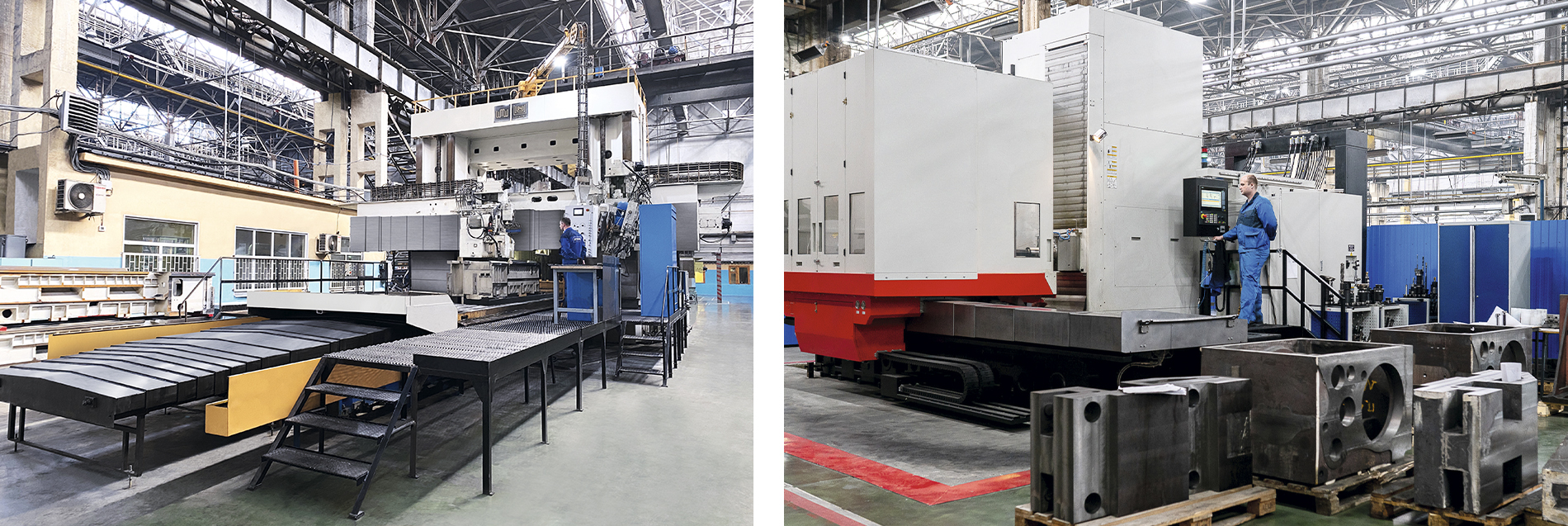

МЕХАНООБРАБАТЫВАЮЩЕЕ ПРОИЗВОДСТВО

Станкостроительный завод «Саста» осуществляет механическую обработку собственного литья – сложных корпусных деталей для производства металлообрабатывающего оборудования.

Станочный парк завода насчитывает более 200 единиц оборудования, среди которого есть уникальное: автоматическая линия, высокоточные портальные обрабатывающие центры, 5-ти осевые обрабатывающие центры, горизонтально-расточные станки, круглошлифовальное и плоскошлифовальное оборудование, строгальные станки, листогибочное оборудование, установки гидроабразивной резки.

Основные функциональные зоны: сварочно-заготовительный участок, механообрабатывающий цех, термический участок.

На заводе проводится техническое перевооружение производства: расширяются производственные мощности за счет внедрения современного высокотехнологичного оборудования, средств измерения и контроля, что, в свою очередь, обеспечивает бесперебойный производственный цикл и рост эффективности. В производственный процесс внедрено новое станочное оборудование.

2018-2019 годы

• 4-х валковая гидравлическая листогибочная машина с ЧПУ DAVI МСА;

• Установка гидроабразивной резки F.O.R.T. Т6000;

• Станок лазерной резки с ЧПУ BYSMART FIBER 3015х2000.

2020 год

• продольно-фрезерный обрабатывающий центр PC4226;

• токарно-фрезерные обрабатывающие центры пр-во F.O.R.T. MT52 и МТ65;

• плоскошлифовальный обрабатывающий центр SZ-7500х2500.

2021 год

• горизонтально-расточной обрабатывающий центр HВМ-4T.

2022 год

• листогибочный пресс Baykal.

2023 год

• токарно-фрезерные обрабатывающие центры собственного производства «Саста»;

• фрезерный обрабатывающий центр "Саста";

• установка плазменной резки;

• радиально-сверлильное оборудование.

2024 год

• продольно-фрезерный обрабатывающий центр;

• электроэрозионное оборудование.

Внедрение нового оборудования позволило более эффективно распределять нагрузку по основным участкам, увеличило показатели производительности и усовершенствовало существующую технологию изготовления деталей, сократив количество операций, маршрут и время на переналадку.

РЕКОНСТРУКЦИЯ УЧАСТКОВ ОТК

В 2021 году модернизирована система контроля качества выпускаемой продукции: создана единая зона контроля деталей (участка ОТК) механического цеха. Каждое место оборудовано специальной мебелью, а также оснащено мерительным инструментом. На участке установлены автоматизированные рабочие места, подключенные к единой информационной ERP системе предприятия, что позволяет в реальном времени отображать жизненный цикл изделия.

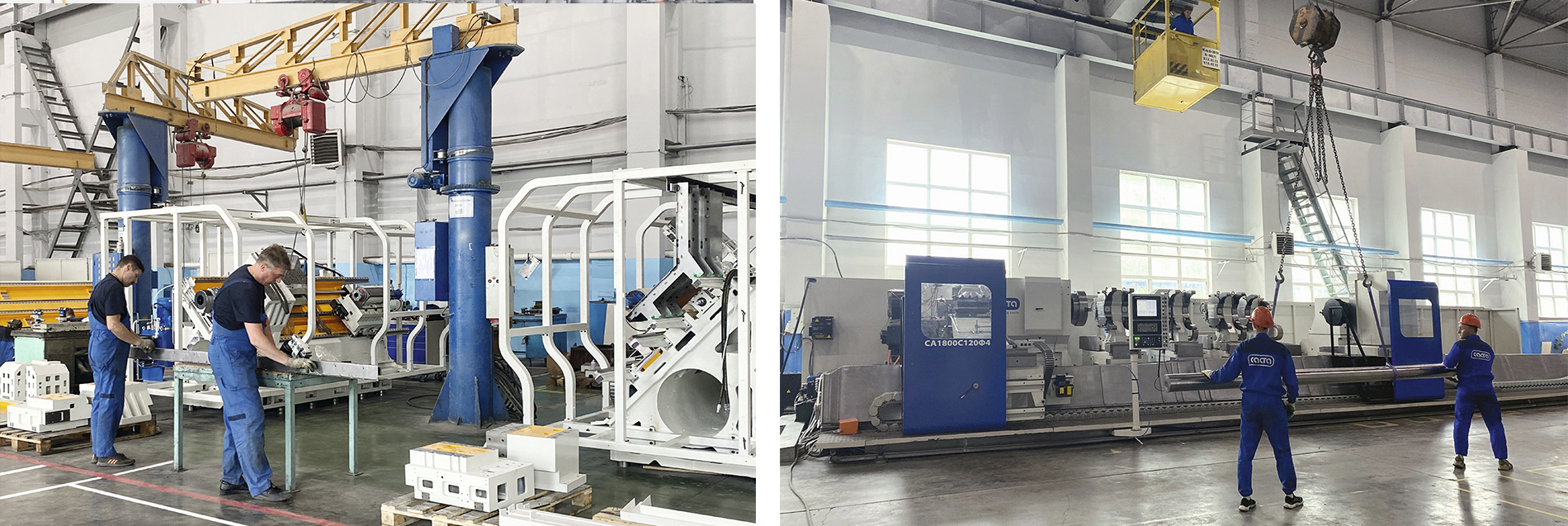

СБОРОЧНОЕ ПРОИЗВОДСТВО

В 2022 году запущен в эксплуатацию новый сборочный цех тяжелых и средних станков. Это позволило вдвое увеличить количество сборочных постов, пропускная способность завода, таким образом, значительно возросла. Площади предприятия позволяют производить сборку любого станочного оборудования – в том числе тяжелого и крупногабаритного. Оборудование имеет подтверждение о российском происхождение в соответствии с ПП РФ № 719.

Специалисты предприятия осуществляют финальную сборку и монтаж станочного оборудования «Саста»:

• Токарных обрабатывающих центров наклонной компоновки;

• Токарных станков горизонтальной компоновки;

• Тяжелых токарных обрабатывающих центров;

• Трубонарезных станков;

• Фрезерных станков и обрабатывающих центров.

В рамках сборочного цикла специалисты ПАО «Саста» производят тестирование каждого станка в работе в течение 96 часов.

Все основные станочные узлы для нашего оборудования произведены в России, на нашем предприятии в городе Сасово Рязанской области – отлиты на собственном литейном производстве обработаны в собственном механическом цеху:

• Цельнолитая чугунная станина, включая закалку направляющих;

• Шпиндельный узел в сборе, включая зубчатые шестерни и балансировку на собственных площадях;

• Суппорт в сборе, включая все литые и мелкие детали;

• Задняя бабка в сборе, включая все литые детали, пиноль и червячную пару;

• Кабинетная защита станка, включая облицовку и мелкие защитные кожухи.

При сборке станков используются высококлассные ответственые узлы и комплектующие.

В рамках сборочного производства расположены следующие участки:

• Электромонтажа;

• Общего монтажа станков;

• Нанесения покрытий;

• Испытаний и послепродажной подготовки;

• Упаковки.

наверх

ПАО "Саста" является членом Российской ассоциации производителей станкоинструментальной продукции "Станкоинструмент"