Разработка и создание специализированных станков по индивидуальным требованиям

Разработка

Решения для железнодорожной отрасли

Решения для тяжелого машиностроения

Решения для нефтегазовой отрасли

Решения для Арктики и добывающих производств

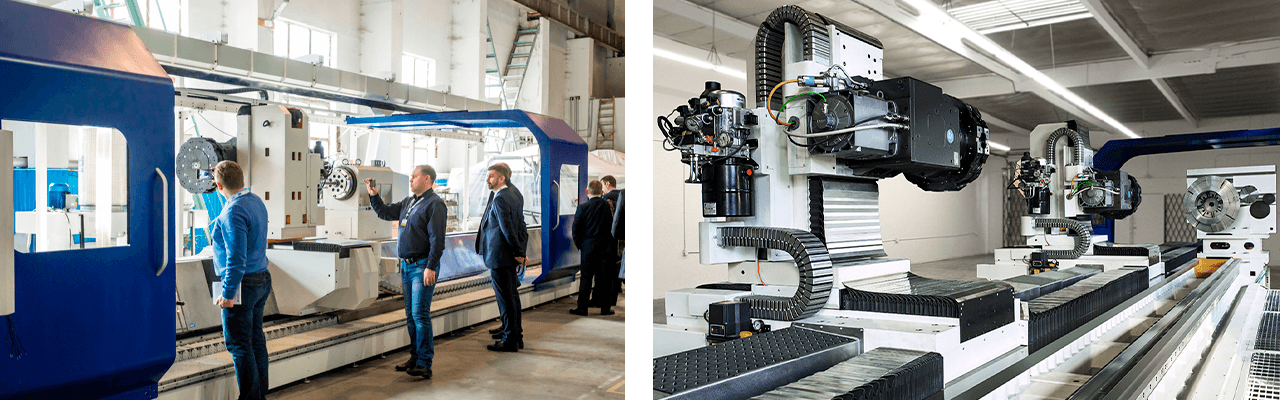

Конструкторско-технологический отдел завода совместно с конструкторским бюро «Балтийской Промышленной Компании» выполняет работы по проектированию металлорежущего оборудования и механизмов по техническому заданию и индивидуальным требованиям заказчиков. На этапе проработки техзадания выявляются дополнительные требования к оборудованию: описание или чертежи обрабатываемых заготовок, необходимая степень автоматизации, встраивание оборудования в уже существующую производственную систему, а также производительность оборудования.

Помимо этого, учитываются специальные эксплуатационные требования оборудования, такие как пыле- или взрыво- защита.

После уточнения необходимых требований формируется техническое предложение, которое включает в себя описание концепции оборудования, расчет стоимости и сроков выполнения работ по проектированию, а также изготовлению оборудования и проведению пусконаладочных работ. На каждом этапе проектирования, конструкторы плотно сотрудничают с представителями заказчика, предварительно согласовывая концепцию проектируемых узлов, таким образом учитываются индивидуальные требования, и производимое оборудование полностью соответствует заявленным требованиям.

Комплексный инжиниринг

Предоставляя полный спектр инжиниринговых услуг по принципу «от чертежа до детали», мы предлагаем комплексные решения механической обработки деталей, отвечающие самым высоким требованиям. В самые сжатые сроки инженеры станкостроительного завод «Саста» предоставляют необходимую информацию в полном объеме.

При разработке технологии мы опираемся на современные методы обработки материалов, учитывая весь накопленный нами опыт, что позволяет найти оптимальное решение поставленной задачи. Прежде всего, это связано с подбором необходимых режимов обработки, стойкостью применяемого инструмента, расчетом машинного и технологического времени, необходимой производительностью и точностью изготовления.

В процессе разработки технологии изготовления детали очень важным является согласование всех проводимых инжиниринговых работ на каждом этапе проработки. Такой подход позволяет подобрать оборудование с запасом по технологическим возможностям или, наоборот, исключить функции, которые могут быть замещены имеющимся оборудованием, разработать технологию изготовления детали и подобрать инструмент для обработки, наиболее приемлемые для заказчика и полностью удовлетворяющие требованиям технического задания.

Примеры решений для различных отраслей промышленности

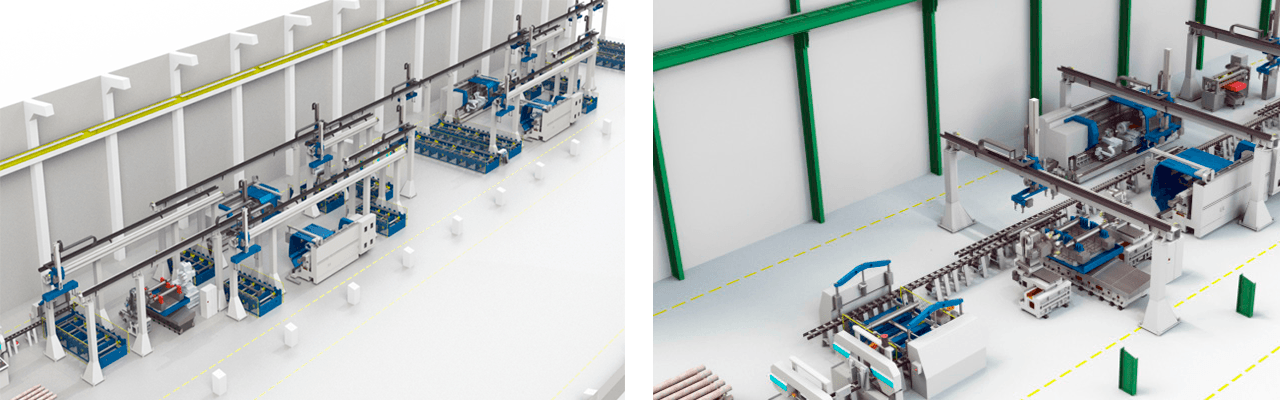

Решения для железнодорожной отрасли

Автоматизированная линия для производства железнодорожных осей

Основу линии составляют специальные токарные станки «Саста» с двумя проходными суппортами:

• Механическая обработка железнодорожных осей всех типов;

• Такт выпуска готовых осей от 8 минут;

• Объем выпускаемой продукции от 7 осей в час и более;

• Работа в режиме 24/7;

• Выпуск до 32 000 железнодорожных осей в год.

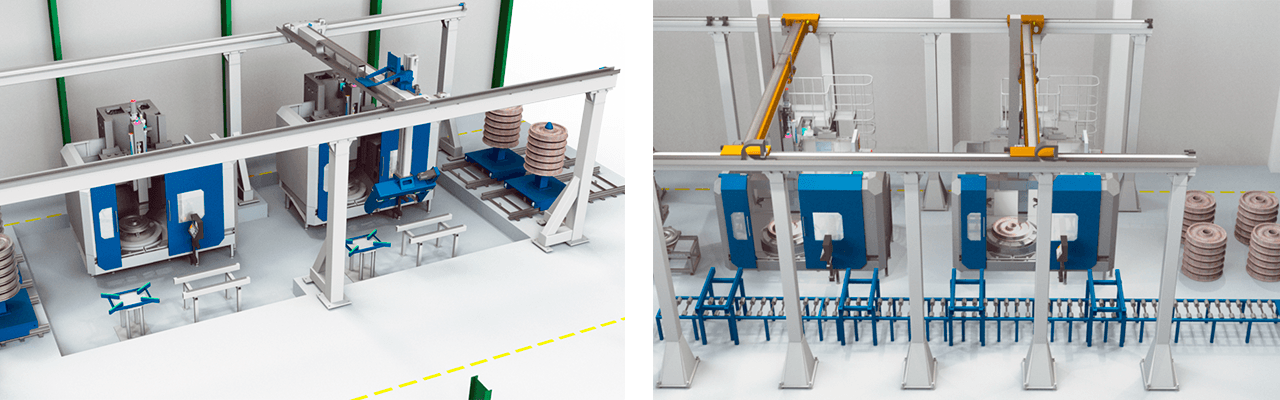

Автоматизированная линия для производства железнодорожных колес

Основу линии составляют специальные вертикально-токарные станки «Саста», с одним или двумя суппортами, управляемой осью «С» и фрезерной функцией. Во второй суппорт возможна установка дополнительной оси «В» с токарно-фрезерным шпинделем:

• Механическая обработка железнодорожных колес всех типов;

• Такт выпуска готовых колес от 15 минут;

• Объем выпускаемой продукции от 4 колес в час и более;

• Работа в режиме 24/7;

• Выпуск до 32 000 железнодорожных колес в год.

Агрегатный станок с ЧПУ для обработки торцов осей

• Выполняет все операции за один установ: контроль, фрезерование, наружную обточку, сверление, центрование и резьбонарезание;

• Станок рассчитан на автоматическую загрузку и выгрузку;

• Автоматическая система смены инструмента;

• Возможна обработка осей с несимметричными торцами.

назад

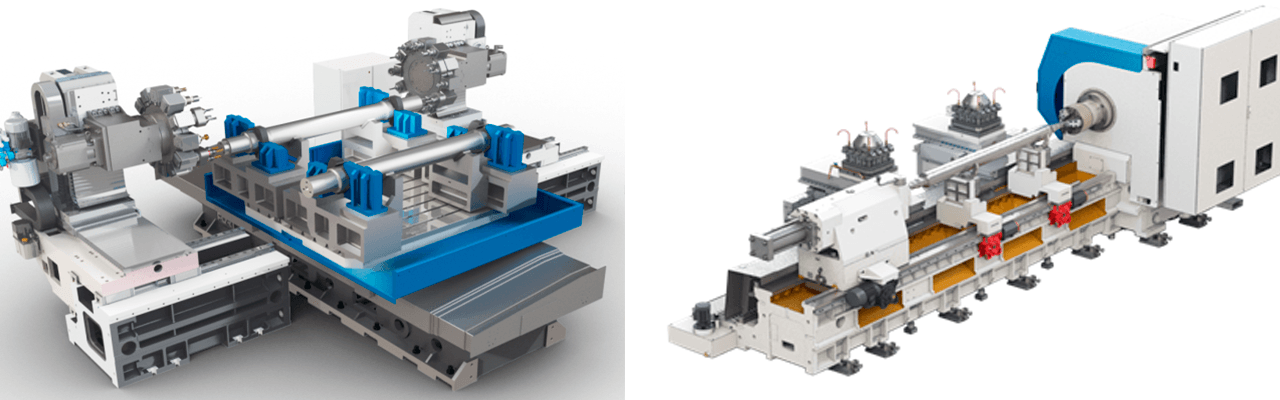

Решения для тяжелого машиностроения

Многофункциональные тяжелые обрабатывающие центры с проходными суппортами – обработка детали ведется по всей длине без переустановок за счет того, что суппорты имеют возможность обходить люнеты,

заходить за шпиндельную и заднюю бабку:

• Мощные станки с высокой производительностью;

• Жесткая длинная станина с двумя, тремя или четырьмя широкими направляющими;

• Исполнение с несколькими суппортами, на которые можно устанавливать различные оснастки и инструменты (револьверные, фрезерные и шлифовальные головки, приводные блоки и т.п.), что позволяет выполнять все виды обработки деталей резанием.

Специализированное исполнение – учитываются специальные эксплуатационные требования оборудования, такие как пыле- или взрыво-защита.

Специализированная оснастка.

Решения для нефтегазовой отрасли

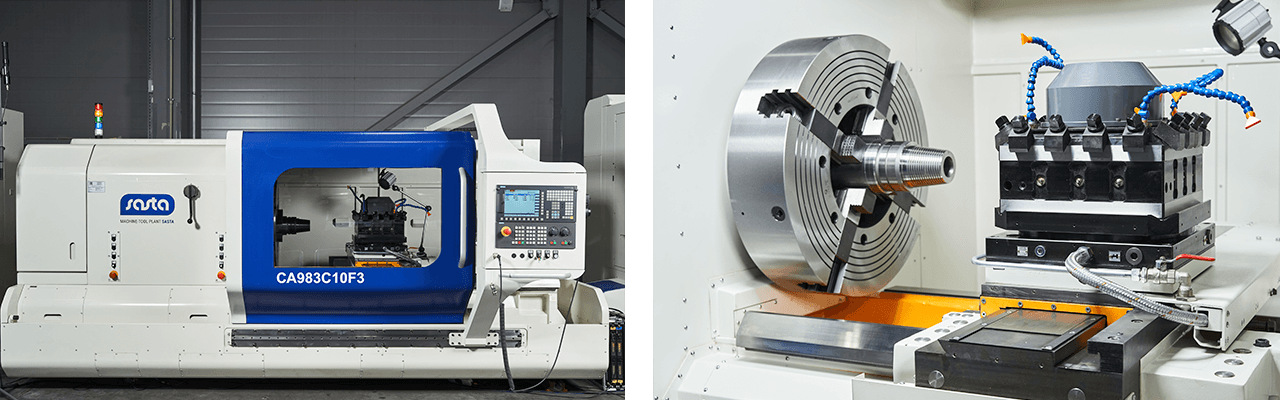

Трубонарезные станки «Саста»:

• Большое отверстие в шпинделе Ø340 мм;

• Максимальный крутящий момент на шпинделе 6228 Нм, самый большой в своем классе;

• Может работать как обычный токарный станок;

• Максимальный диаметр обработки над станиной 830 мм, над суппортом 410 мм;

• Высококлассные ответственные узлы и комплектующие ведущих мировых производителей.

Варианты исполнения:

• Диаметр отверстия в шпиндельной бабке Ø210 мм – НКТ трубы и муфты Ø27 мм – Ø114 мм;

• Диаметр отверстия в шпиндельной бабке Ø470 мм – Обсадные трубы Ø114 мм – Ø426 мм;

• Диаметр отверстия в шпиндельной бабке Ø510 мм – Обсадные трубы Ø114 мм – Ø508 мм,

магистральные трубы Ø114 мм – Ø530 мм.

Люнетно-загрузочные линии для массового производства.

Дополнительное оснащение – устройство измерения профиля резьбы, УЗК труб, наплавочная головка для ремонта резьб, устройство измерения инструмента.

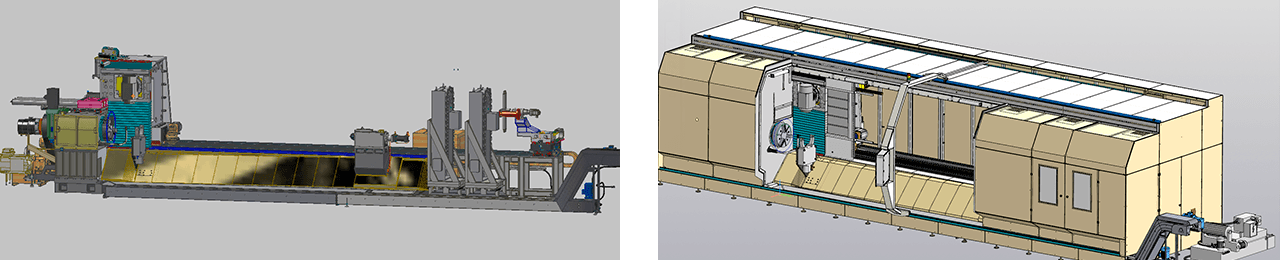

Решения для Арктики и добывающих производств

Мобильное решение для участка изготовления труб и муфт – комплексное решения для эксплуатации в тяжелых условиях:

• Трубонарезной станок с ЧПУ СА983С10Ф3, конструктивно измененный под небольшие помещения;

• Два стандартных 40-футовых морских контейнера, обеспечивающих высокую мобильность и транспортную доступность;

• Усиленный каркас пола – жесткая плита-основание, дополнительные ребра жесткости, система гашения вибрации, полная электроразводка и система климат-контроля;

• Буферная зона для термостабилизации труб, правильная установка, установка УЗК, автоматический податчик труб, сверлильный и заточные станки, автоматический выброс стружки за пределы контейнера.

Мобильная ремонтная мастерская – ремонт вышедшего из строя оборудования непосредственно на местах, не требует сложного обслуживания и высокой квалификации оператора:

• Универсальный токарный или трубонарезной трубонарезной станок;

• Исполнение в стандартном 20/40-футовом морском контейнере;

• Высокая мобильность – возможность перевозки стандартным ж/д и автотранспортом;

• Монтаж менее 24 часов;

• Возможность исполнения в кузове автомобиля

• Возможность быстрого «переезда».